GB/T5237.7-2017應用指南:深入解析鋁合金型材角度允許偏差、倒角與圓角半徑規範、曲麵間隙控製技術及常見問題解決方案

一、角度允許偏差(chà)分級體係

1. 精度等級劃分標準

根據GB/T5237.7-2017,鋁型材角度公差分為(wéi)三個等(děng)級:

| 精(jīng)度等級 | 允許偏差值 | 典型應用場景 |

|---|---|---|

| 普(pǔ)通級 | ±1.5° | 一般(bān)建築型材、普通工業用(yòng)材 |

| 高精級 | ±1.0° | 光伏框架、電子設(shè)備外殼 |

| 超高精級 | ±0.5° | 航空航(háng)天(tiān)、精密儀(yí)器構件 |

特殊規定:

6060T5、6063T5等常用合金默認執(zhí)行高(gāo)精級標準(未(wèi)注明時)

非對稱公差設置時,總值不得超過標準值的2倍(如±1.0°可設為+0.3°/-1.7°)

2. 測量方法要點

直接測量法(fǎ)

使用數顯角度尺,測量點距離(lí)型材端部≥100mm

投影比(bǐ)對法

適用於複(fù)雜截麵,放大(dà)50倍比對設(shè)計圖紙

三坐標(biāo)測量

關鍵部件(jiàn)建(jiàn)議采用(yòng)CMM測量,重複精度≤0.05°

二(èr)、倒角與圓角半徑規範

1. 倒角半徑(r)標準要求

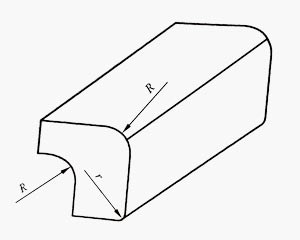

倒角(或過渡圓角)半徑r及圓角半徑(jìng)R如下圖(tú)所示:

倒角(或過(guò)渡圓角)半徑r及圓角半徑R示意圖

圖樣上標注有倒角(或過渡圓角)半徑"r"字樣時,倒角(或過渡圓(yuán)角)半徑r應符合表2的規定;要求倒角(jiǎo)(或過渡圓角)半徑為其他數值時,應將該數值標注在圖樣上;

| 壁厚範圍(mm) | 最大允(yǔn)許r值(mm) | 圖示示例 |

|---|---|---|

| ≤3.00 | 0.5 | [圖示A] |

| 3.01-6.00 | 0.6 | [圖示B] |

| 6.01-10.00 | 0.8 | [圖示C] |

| 10.01-20.00 | 1.0 | [圖示(shì)D] |

| 20.01-40.00 | 1.5 | [圖示E] |

設計注意:

不等厚夾角取(qǔ)較大壁厚值確定r值

特殊要求(qiú)需在(zài)圖樣中明確標(biāo)注

2. 圓角半徑(R)公差帶

圓弧過渡(dù)處的尺寸控製要求:

| 公稱R值(mm) | 允許偏差 | 計算公式 |

|---|---|---|

| ≤1.0 | ±0.3 | - |

| 1.01-5.0 | ±0.5 | - |

| >5.0 | ±0.1R | 如R=6mm,則(zé)±0.6mm |

工程實踐:

模具加工時建議預留0.05mm拋光餘量

關鍵受力(lì)部位建議采用上限偏差

三、曲麵間隙控製技術

1. 標準測(cè)量方法

使用商定樣板檢測,弦長基準25mm

不同圓心角的計算規則:

≤90°:0.13×(實際弦長/25)mm

>90°:0.13×[(90°對應(yīng)弦長)+(餘角對應(yīng)弦長)]/25mm

2. 實(shí)際應用案例

某新能源汽車電池托盤型材要求:

間隙計算示例

圓心角120°,測量弦長38mm

允許間隙 = 0.13 × [(90°弦長30mm) + (30°弦長15.5mm)] / 25

= 0.13 × 45.5 / 25 = 0.237mm

3. 曲麵加工工(gōng)藝控製

模具拋光

擠壓模(mó)具拋光至Ra≤0.4μm

等溫擠壓

采用等溫擠壓工藝(±5℃控製)

數控矯直(zhí)

後處理采用數控拉彎矯直

四、常見問題解(jiě)決方案

角(jiǎo)度超差處理流程

檢查模具工作帶(dài)磨損(允許≤0.02mm)

調整擠壓溫度(±10℃範圍內)

優化(huà)牽引力(控製在5-15kN)

倒角不(bú)達標改進措施

修磨模具過渡(dù)區圓角

增加擠壓速度10-15%

采用含硼(péng)鋁棒(減少粘模)

曲(qǔ)麵間隙(xì)不良對策

增(zēng)加模具導流角(jiǎo)(建議15-25°)

使用帶氣(qì)體冷卻的模(mó)具係統(tǒng)

實施在線(xiàn)激光檢測反饋

五、標準應用指(zhǐ)導建議

設計階段

關鍵配合麵注明超高精級要求(qiú)

受力部位圓角半(bàn)徑取上(shàng)限值

標注(zhù)非對稱(chēng)公差時需特(tè)殊說明

生產控製

建立首件三坐(zuò)標全尺(chǐ)寸檢測製度

每班次進行角度(dù)專項抽檢(≥3件)

模具每500次擠(jǐ)壓後全麵檢測

檢驗方法

角度測量采用(yòng)光學投影儀比對

圓角半徑使用半徑規驗證

曲(qǔ)麵間隙用塞尺(chǐ)檢測(0.01mm分級)

六、行業(yè)發展趨勢(shì)

數字化檢測技術

3D掃(sǎo)描全(quán)尺寸比對

精度0.02mm的全尺寸快速檢測

AI視覺自動判定

基(jī)於深度學習的自動質量判定係(xì)統

實時數據分析

生產數據實時統計分析平(píng)台

新(xīn)型加工工藝

ECAP技術

等通道轉角擠壓技(jì)術

超低溫精密(mì)成形

低(dī)溫環境下的精密成形工藝

激光輔助擠壓

激光輔助擠壓成型技術

標準更新方向

新增微弧氧化型材的特殊要(yào)求

細化(huà)複合型(xíng)材的尺寸標準

引入統計學過程控製(SPC)規範

總結

本標準(zhǔn)的正確應用需要設計、生產(chǎn)、檢驗三方的協同配合。建議企業建立完整的標(biāo)準執行體係,包括(kuò)培訓製度、操作規範和檢測流程,確保(bǎo)鋁型材產品尺寸精度符(fú)合最新國家標準要求(qiú)。

通過科學應用GB/T5237.7-2017標準(zhǔn),企業可以顯著提升產品質量(liàng)穩定性,降低生產成本,增強市場競(jìng)爭力。