要使鋁型材達到最佳的強度和使用性能,時效處理是不可或缺的關鍵步驟。本文將深入探討鋁型材時效處理的(de)基本原理、工(gōng)藝選擇、影響因素以及前沿發展趨勢,幫助您全(quán)麵了解這一(yī)重要的熱處理(lǐ)工藝。

一、時效處理的基本原理

時效處理是將淬火後的鋁型材(處於過飽和固溶體亞穩態(tài))通過溫度控製,加(jiā)速溶質(zhì)原子析出,從而提高材料強度的熱處理工藝(yì)。根據處理條件的不(bú)同,時效處理可分為兩類:

自然時效

在室溫下進行,耗時數天至(zhì)數年(如2A12需48小時初穩,7A04需數月)。

人工時效

加熱至特定溫度(通常120℃以上),縮短析出周期,精準控製性能。

科學機理

時效處理的科學機理(lǐ)在於過飽和固溶體分解為溶質原子富集區(G.P區)→中間相(θ”)→穩定相(θ),通過晶格畸變實現材料強(qiáng)化。

二、時效硬化的三階(jiē)段及其影響

時效硬化過程可分為(wéi)三個(gè)階段,每個階段對材料(liào)性能的影響至關重要:

G.P區形成

尺寸僅1~4nm,但能阻礙位錯運動

θ"相形成

導致晶格畸變率達5%~10%,是主要強化來源

θ相(xiàng)粗化

過時效後(hòu)θ相粗化(>50nm),材料軟化

關鍵點

G.P區(qū)尺寸僅1~4nm,但能阻礙位錯運動

θ"相導致晶格畸變率達5%~10%,是主要強化來源

過時效後θ相粗化(>50nm),材料軟化

三、溫度對時效效果(guǒ)的量化分析

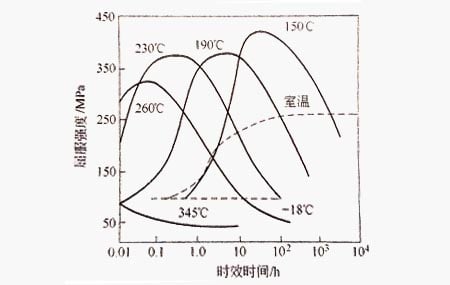

以AI-4.5Cu-0.5Mg-0.8Mn合金為(wéi)例,其等溫時效曲(qǔ)線揭示了以下規律:

低溫時效

如-18℃:抑製析出,硬化效應延緩。

高溫時效

>120℃:硬(yìng)化速率提(tí)升,但峰值強度下降約15%。

達到峰值時(shí)間縮(suō)短至4~8小時(自然時效需數周)。

過時效風(fēng)險

超過峰值時間後,強度以每日0.5%~1%速率衰減。

工藝設計建議

對2xxx係合金,推薦175℃×8h人工時(shí)效。

7xxx係宜采用120℃×24h分級時效,平衡強度與耐蝕性。

四、自然時效(xiào)與(yǔ)人工時效的工業選擇

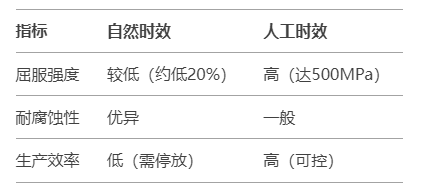

性能對比

自然時效和人工時效各(gè)有優劣,選擇時需(xū)根據具體應用場(chǎng)景和材料特性進行權衡。

特(tè)殊合金的(de)逆向表現

AI-Zn-Mg-Cu係(如7A04)人工時效後耐蝕性反超自然時效,歸因於(yú)θ相均勻(yún)分布減少晶界腐蝕路徑。

五、回歸效應:工業修複的關(guān)鍵技術

現象:將自然時效後的鋁型材在200~250℃短(duǎn)時加熱後快冷(lěng),強度回歸至淬火態(如硬鋁型(xíng)材214℃處理3分鍾,HV硬度從(cóng)130降至90)。

應用場景(jǐng)

航空鈑金件整形

恢複塑性至15%以上

電子散熱器(qì)修(xiū)複

避免加工開裂

操(cāo)作規範

溫度必須高於原時效溫度(ΔT≥50℃)

加熱(rè)時間控製在5分鍾內

最多重複(fù)3次,避免不可逆晶界析出

六、時效工藝的實戰禁忌與對策

1. 停放(fàng)效(xiào)應(以AI-Mg-Si係為例)

風險(xiǎn):淬(cuì)火後延遲24h時效(xiào),強度損失達10%;

對策:建立連續生產線(xiàn),確保淬火-時效間隔<2h。

2. 過時(shí)效(xiào)預防

實時監控爐溫波動(±3℃以內)

對7xxx係(xì)采用雙級時效(如120℃×3h+170℃×3h)

七、總結

鋁(lǚ)型材時效(xiào)處理是一項複(fù)雜(zá)而關鍵的熱處理工藝,通過科學合理的工藝設計和嚴謹的操作規範,可以顯著提升材料的強度和性能。隨著前沿技術的發展,時效處理工藝將不(bú)斷優化,為鋁型材的應用(yòng)帶來更多可能性。

關鍵(jiàn)要點總結(jié)

時效(xiào)處理通過控製溫度加(jiā)速溶質原子析(xī)出,提高材料強度

時效硬化過程分為G.P區形成、θ"相形成和θ相粗化三個階段

溫度對時(shí)效效果有顯著(zhe)影響,需根據合金類型選擇合適工藝

自然時效和人工時效各有優劣,需根據應用場景選擇

回歸效應可用於工業修複,但需嚴格控製操作規範

停(tíng)放效應(yīng)和過時效是常(cháng)見問題,需采取相應預防措施